-

+86-13823222917

-

Здание 6-6, Западная дорога Эгонглинг, Люлянь, город Пинди, район Лунган, город Шэньчжэнь, провинция Гуандун

Производители вощеных и невощеных зубных нитей OEM

Когда слышишь про OEM-производство зубных нитей, многие сразу представляют просто намотку материала на бобину. На деле же разница между вощеными и невощеными вариантами — это целая философия, где каждый миллиметр толщины и состав покрытия влияют на итог. Вот уже пятый год сотрудничаю с китайскими фабриками, и до сих пор сталкиваюсь с нюансами, которые не описаны в стандартных спецификациях.

Почему вощеные нити до сих пор лидируют в сегменте OEM

Начну с парадокса: при всей популярности ?натуральных? невощеных решений, 70% наших заказов — именно вощеные модификации. Клиенты часто ошибочно считают, что воск — это лишь для легкости скольжения. На деле же его функция — контроль толщины нити и защита от расслоения при фасовке. Помню, как в 2021 году пытались запустить невощеную серию для немецкой сети — на высокоскоростных автоматах нить пушилась, пришлось перестраивать всю логистику хранения.

Ключевой момент — качество воска. Дешевый парафин дает липкость на срезах, а дорогие полимерные составы (например, на основе полиэтилена) требуют точного температурного контроля. На производстве ООО Шэньчжэнь Бао Тонг Хуэй Промышленный удалось решить это за счет двойной пропитки — сначала базовый слой, затем финишный. Но и тут есть нюанс: если перегреть воск, нить становится ломкой в местах изгиба.

Интересный кейс был со шведским заказчиком: они требовали вощеную нить с эффектом ?холодного скольжения?. Оказалось, речь о добавлении ментоловых микрокапсул — технология доступна, но требует отдельной линии охлаждения. Пришлось адаптировать стандартный OEM-процесс, зато теперь это наша фишка для премиум-сегмента.

Невощеные нити: скрытые сложности ?простого? продукта

С невощеными вариантами история особая. Их часто позиционируют как экологичные, но мало кто учитывает, что отсутствие покрытия усиливает трение — для людей с чувствительными деснами это может стать проблемой. Мы в ООО Шэньчжэнь Бао Тонг Хуэй Промышленный сначала выпустили партию с классическим плетением 144 filament, но получили жалобы на ?эффект пилы?. Пришлось разрабатывать спецплетение 210 filament с шелковистой обработкой.

Еще один момент — гигроскопичность. Невощеные нити впитывают влагу при хранении, что критично для регионов с высокой влажностью. Как-то потеряли целую партию для Бразилии — упаковка казалась герметичной, но нить дала усадку на 3%. Теперь всегда тестируем упаковку в климатических камерах, даже если заказчик не требует.

Любопытный тренд — возврат к хлопковым невощеным нитям. Казалось бы, архаика, но для рынков ЮВА спрос растет. Правда, сырье должно быть длинноволокнистым, иначе нить рвется между зубами. Пришлось налаживать отдельную цепочку поставок хлопка из Узбекистана — китайский не подошел по степени очистки.

OEM-производство: где чаще всего ошибаются новички

Работая с https://www.bth-oralhygiene.ru, часто вижу, как клиенты фокусируются на цене за километр, забывая про технологические допуски. Например, разница в 0,05 мм толщины кажется мелочью, но именно она определяет, пройдет ли нить в межзубный промежуток у 90% пользователей. Наш техотдел даже составил таблицу соответствия толщины и анатомических особенностей — бесплатно даем клиентам при заказе.

Частая ошибка — недооценка упаковки. Фасовка в кассеты кажется простой, но если не учесть жесткость пружины, нить либо выпадает, либо рвется при вытягивании. В 2022-м пришлось списать 10 тыс. кассет из-за неправильно рассчитанного натяжения — учились на своих ошибках.

Важный момент — совместимость с ароматизаторами. Мятные отдухи стабильны, а вот экзотические вроде манго или личи могут вступать в реакцию с воском. Как-то запустили партию с кокосовым ароматизатором — через месяц нить пожелтела. Теперь всегда делаем тесты на совместимость в течение 60 дней.

Оборудование и материалы: что действительно влияет на качество

За 20 лет работы ООО Шэньчжэнь Бао Тонг Хуэй Промышленный перепробовали десятки типов нейлона и ПЭТФ. Вывод: для вощеных нитей лучше подходит полиэстер — он меньше растягивается при пропитке. Но есть нюанс — корейское сырье дороже, зато дает стабильное качество, а китайские аналоги иногда ?плавают? по толщине. Для бюджетных линек используем тайваньские материалы — оптимальное соотношение.

С оборудованием история отдельная. Японские станки точнее, но ремонт занимает недели. Немецкие — надежнее, но дороже в обслуживании. Мы остановились на гибридном варианте: основная линия — Mitsubishi, а для спецзаказов — переоборудованные китайские аналоги с итальянской электроникой. Да, есть риск поломок, но для мелкосерийного производства это окупается.

Сейчас экспериментируем с биоразлагаемыми материалами. Полилактид перспективен, но пока не держит нагрузки при натяжении. Возможно, через год-два решим эту проблему — уже есть наработки с упрочняющими добавками.

Практические кейсы: от неудач к успешным решениям

Самый показательный пример — работа со скандинавским ритейлером. Они хотели нить с фтором, но классическая пропитка не держалась. Решили проблему за счет капсулирования фторида в восковую матрицу — технология сложная, зато состав высвобождается постепенно. Теперь это наш патент.

А вот провал с антибактериальной пропиткой триклозаном. В ЕС ее запретили, а мы как раз закупили партию сырья — пришлось переориентировать на рынок Азии, но с дисконтом. Урок: всегда отслеживать законодательные тренды до запуска производства.

Удачный кейс — разработка нити для брекет-систем. Стандартные варианты не подходили из-за жесткости, сделали спецверсию с переменной толщиной: тонкая у основания, расширяющаяся к середине. Теперь это 15% нашего OEM-портфеля.

Перспективы рынка и наши планы

Сейчас вижу потенциал в нитях с терапевтическими добавками — не просто фтор, а например, новасепт для снижения чувствительности. Но сложность в дозировке — слишком малая концентрация не работает, слишком высокая меняет структуру нити. Испытываем разные подходы уже полгода.

Еще одно направление — умная упаковка с индикатором вскрытия. Для аптечных сетей это критично, но пока дорого. Думаем над упрощенной версией с цветовыми маркерами.

Из объективных сложностей — растущие цены на полимеры. Приходится пересматривать логистику, часть производства переносить ближе к сырьевым базам. Но это уже тема для отдельного разговора...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

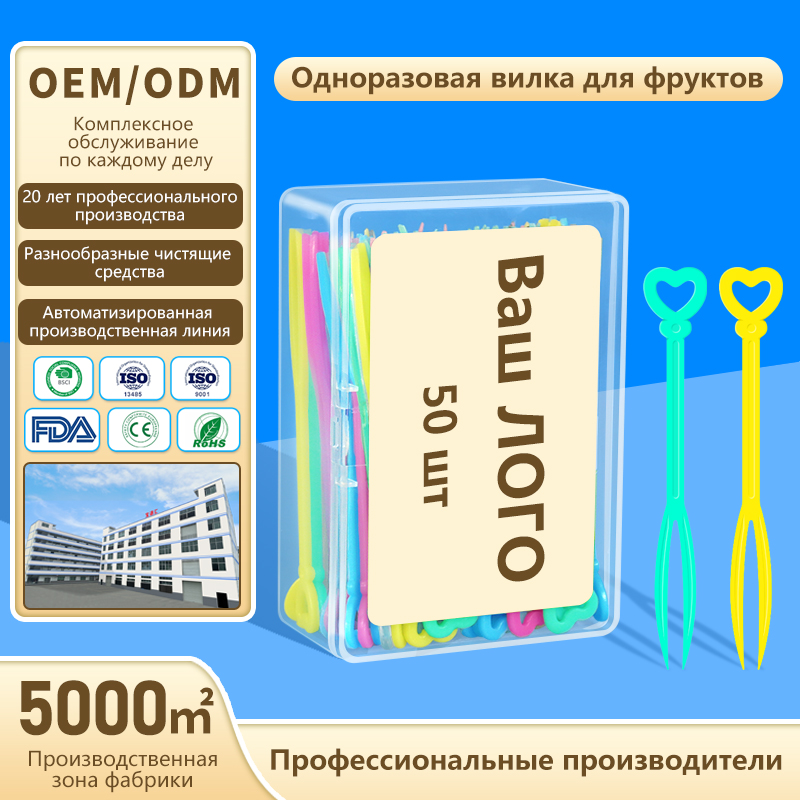

Вилка для фруктов – Маленькая упаковка в банке

Вилка для фруктов – Маленькая упаковка в банке -

Зубочистки B-тип, упаковка из 20 штук

Зубочистки B-тип, упаковка из 20 штук -

Палочка для зубной нити-Фруктовая маленькая коробочка из 50 палочек

Палочка для зубной нити-Фруктовая маленькая коробочка из 50 палочек -

Зубная нить с фруктовым ароматом, маленькая коробка из 50 штук, двойная нить

Зубная нить с фруктовым ароматом, маленькая коробка из 50 штук, двойная нить -

Сверните зубную нить в рулон-Маленькие зубы

Сверните зубную нить в рулон-Маленькие зубы -

Скребок для языка-Одиночная коробка GSJ006

Скребок для языка-Одиночная коробка GSJ006 -

Межзубная щетка-модели 004 в упаковке по 6 шт.

Межзубная щетка-модели 004 в упаковке по 6 шт. -

Мягкие резиновые зубочистки-В упаковке 40 шт.

Мягкие резиновые зубочистки-В упаковке 40 шт. -

Вилка для фруктов – Большая упаковка в пакете

Вилка для фруктов – Большая упаковка в пакете -

Зубная нить с активированным углем, маленькая коробка из 50 штук

Зубная нить с активированным углем, маленькая коробка из 50 штук -

Скребок для языка-Монохромная всасывающая карта

Скребок для языка-Монохромная всасывающая карта -

Вилка для фруктов – Средняя упаковка в банке

Вилка для фруктов – Средняя упаковка в банке

Связанный поиск

Связанный поиск- дешевые как пользоваться зубной нитью

- Рекомендации по выбору зубной нити в Китае

- Высококачественные пластиковые зубочистки wildberrys

- Поставщики OEM щетка для ухода за зубами

- Поставщики супер гладких зубных нитей из Китая

- Цены на дешевые средства по уходу за зубами

- Цена металлического скребка для языка

- Дешевые поставщики n1 пластиковые зубочистки

- Цена на зубную нить Ultra Smooth Floss

- Отличная зубная нить для чистки зубов