-

+86-13823222917

-

Здание 6-6, Западная дорога Эгонглинг, Люлянь, город Пинди, район Лунган, город Шэньчжэнь, провинция Гуандун

Производители зубочисток OEM

Когда слышишь 'OEM-производители зубочисток', многие представляют просто фасовку готовых палочек. На деле же — это многоуровневый процесс, где каждая деталь влияет на итог. За 12 лет работы с азиатскими поставщиками убедился: даже выбор древесины для зубочисток OEM требует отдельного техзадания.

Ошибки новичков при выборе производителя

В 2018-м мы запустили линию экозубочисток с российской берёзой. Заказчик требовал 'натуральный продукт без химии', но не учёл, что сырая древесина без пропитки плесневеет при транспортировке. Пришлось перезаключать контракт с OEM-производителем, добавляя этап вакуумной сушки.

Частая проблема — заказчики экономят на тестовых партиях. Как-то раз получили партию с заусенцами: фабрика использовала старые ножи для резки, но в образцах это не проявилось. У ООО Шэньчжэнь Бао Тонг Хуэй Промышленный заметил продуманную систему контроля — у них каждый этап от вырубки заготовок до полировки фиксируется в чек-листах.

Ещё момент: многие не проверяют сертификацию FSC. Для европейских клиентов это критично. Однажды пришлось возвращать 40 тонн бамбуковых заготовок — поставщик подделал документы о sustainable sourcing.

Технологические нюансы, которые не пишут в каталогах

Геометрия острия — отдельная наука. Для ближневосточного рынка нужны уплощённые кончики (там предпочитают чистить межзубные промежутки), а в Японии — игольчатые. Причём угол заточки влияет на расход древесины: при переходе с 30° на 45° выход продукции падает на 7%, но прочность возрастает.

Упаковка — бич многих производителей. Автоматические линии для фасовки часто 'зажевывают' зубочистки с шероховатой поверхностью. Китайские коллеги из Bao Tong Hui показали интересное решение: они используют вибролотки с тефлоновым покрытием, что снижает процент брака при высокоскоростной упаковке.

Влажность готовой продукции — параметр, который редко проверяют при приёмке. Помню случай, когда партия в 500 000 упаковок пошлина 'горбом' из-за разницы климатических условий на производстве и в стране назначения. Теперь всегда требую от производителей зубочисток указывать не только влажность древесины, но и условия акклиматизации на складе.

Кейсы из практики сотрудничества с BTH

В 2021 году мы совместно с ООО Шэньчжэнь Бао Тонг Хуэй Промышленный разрабатывали зубочистки с ароматизацией для авиакомпаний. Проблема была в миграции запаха: ментол 'выдыхался' за 2 месяца. Их технологи предложили микрокапсулирование — и срок сохранения аромата увеличился до 9 месяцев.

Интересный опыт по кастомизации: для сети отелей в Сочи делали зубочистки с логотипом, выжженным лазером. BTH перенастроили оборудование под берёзу (обычно работают с бамбуком), но пришлось увеличить мощность лазера на 15% — порода оказалась плотнее.

Сейчас они тестируют для нас биоразлагаемый пластик для комбинированных зубочисток с флоссом. Пока сырьё дороже обычного полистирола на 20%, но для премиум-сегмента уже viable.

Экономика производства: что скрывается за цифрами

Себестоимость зубочистки на 60% определяется сырьём. Бамбук из Гуанси дешевле российской берёзы на 12%, но даёт больше микросколов. После тестов с 8 видами древесины остановились на комбинированном подходе: массовый сегмент — бамбук, премиум — берёза и бук.

Логистика из Китая съедает 18-25% стоимости, если заказывать малыми партиями. Выгоднее собирать консолидированные грузы с другими стоматологическими товарами. У производителей зубочисток OEM в Гуанчжоу есть кооперативные склады для таких случаев.

Таможенное оформление — отдельная история. Как-то задержали контейнер из-за неправильного кода ТН ВЭД: классифицировали как 'деревянные изделия' вместо 'средства гигиены полости рта'. Разница в пошлине — 6,3%.

Тренды и перспективы рынка

Сейчас растёт спрос на многофункциональные решения. Например, зубочистки с резервуаром для ополаскивателя — технологически сложно, но BTH уже делают прототипы. Правда, себестоимость пока в 4 раза выше обычных.

Экотренд диктует новые требования к упаковке. Крафт-бумага с биосоставом вместо плёнки — запрос каждого второго европейского заказчика. Но тут есть нюанс: такая упаковка хуже защищает от влаги, нужны дополнительные вложенные пакеты.

Интерес к персонализации: лазерная гравировка имён или логотипов становится массовой услугой. Раньше это было доступно только для крупных партий от 10 млн штук, сейчас некоторые OEM-производители, включая BTH, работают с заказами от 500 тыс.

Что касается сырья — экспериментируют с альтернативными материалами. Кукурузный крахмал, агава, даже переработанные раковины мидий. Но пока все эти варианты проигрывают по цене и долговечности традиционной древесине.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Скребок для языка – GSQ004 двухцветный

Скребок для языка – GSQ004 двухцветный -

Зубочистка-200 шт в упаковке

Зубочистка-200 шт в упаковке -

Палочки для зубной нити в индивидуальной упаковке-Одиночный

Палочки для зубной нити в индивидуальной упаковке-Одиночный -

Палочка для зубной нити-Фруктовая маленькая коробочка из 50 палочек

Палочка для зубной нити-Фруктовая маленькая коробочка из 50 палочек -

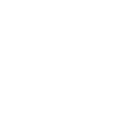

Вилка для фруктов – Средняя упаковка в коробке

Вилка для фруктов – Средняя упаковка в коробке -

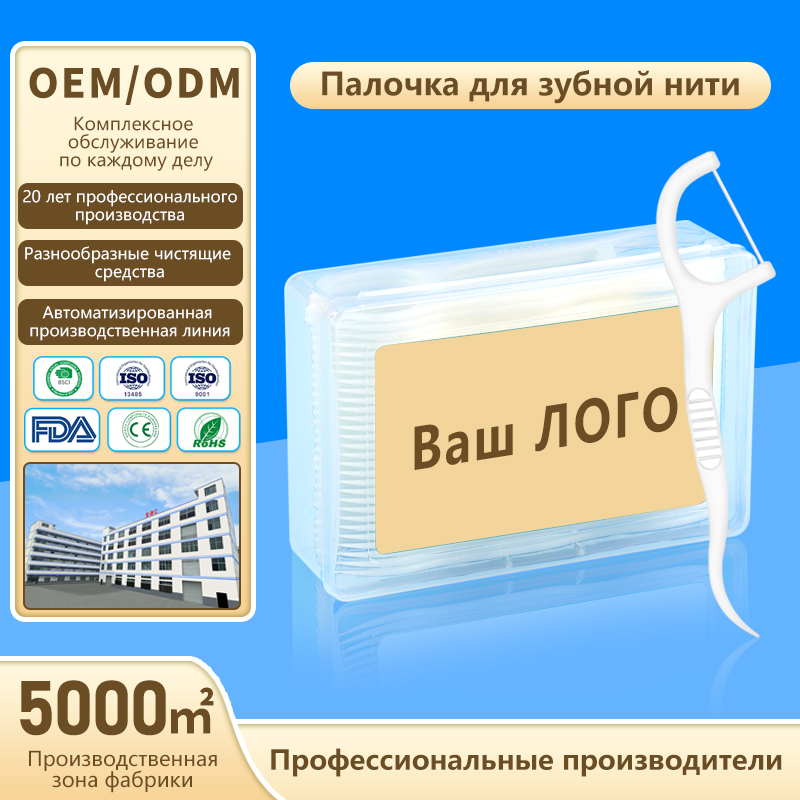

Палочка для зубной нити-небольшая коробка из 50 штук

Палочка для зубной нити-небольшая коробка из 50 штук -

Зубочистка-200 бутылок

Зубочистка-200 бутылок -

Палочки для зубной нити в индивидуальной упаковке-Фруктовая самостоятельная упаковка из 50 стиков в коробке

Палочки для зубной нити в индивидуальной упаковке-Фруктовая самостоятельная упаковка из 50 стиков в коробке -

Вилка для фруктов – Средняя упаковка в банке

Вилка для фруктов – Средняя упаковка в банке -

Сверните зубную нить в рулон-Овальный пакет

Сверните зубную нить в рулон-Овальный пакет -

Зубная нить в индивидуальной упаковке с фруктовым ароматом, упаковка из 30 штук, смешанные цвета

Зубная нить в индивидуальной упаковке с фруктовым ароматом, упаковка из 30 штук, смешанные цвета -

Вилка для фруктов – Маленькая упаковка в пакете

Вилка для фруктов – Маленькая упаковка в пакете

Связанный поиск

Связанный поиск- Дешевая зубная нить с мятным вкусом

- Производители средств гигиены полости рта

- Дешевый уход за зубами

- OEM какой скребок для языка хороший

- отлично какой скребок для языка хороший

- Производители дешевых гнущихся межзубных щеток

- Оптовая продажа зубной нити oral b essential floss

- Отличный медный скребок для языка

- Пластиковые зубочистки с зубной нитью Цена при покупке в аптеке

- Производители средств по уходу за полостью рта в Китае