-

+86-13823222917

-

Здание 6-6, Западная дорога Эгонглинг, Люлянь, город Пинди, район Лунган, город Шэньчжэнь, провинция Гуандун

Производитель OEM скребок для чистки языка

Когда слышишь 'OEM-скребок для языка', большинство представляют штамповку одинаковых пластиковых полосок. На деле же это многослойный процесс, где каждый этап — от выбора полимера до угла изгиба рабочей кромки — требует отдельных испытаний. В ООО Шэньчжэнь Бао Тонг Хуэй Промышленный мы прошли путь от копирования западных образцов до разработки собственных решений, и сейчас хочу разобрать ключевые моменты, которые обычно упускают при заказе OEM-продукции.

Эволюция материалов: почему медицинский полипропилен — не панацея

В 2018 мы начали с PP-GF30, считая его идеалом для гигиенических изделий. Но после полугода тестов выявили микротрещины в зоне крепления ручки — проблема в разной скорости температурного расширения основы и армирующего слоя. Перешли на POM-H, но столкнулись с жалобами на 'скользящую' текстуру при контакте с влажной слизистой. Сейчас используем гибридный состав с добавлением термопластичного эластомера — дороже на 15%, но сохраняет жесткость и дает нужное сцепление.

Важный нюанс: толщина в 1.2 мм, которую часто требуют клиенты, оказалась избыточной для людей с повышенным рвотным рефлексом. После мониторинга отзывов на bth-oralhygiene.ru мы разработали градиентную структуру — от 0.8 мм на кончике до 1.5 мм у основания. Такие детали не прописаны в стандартах, но критичны для пользовательского опыта.

Кстати, о стандартах. Европейские EN-ISO 20127 и американские FDA-классификации различаются по допустимым красителям. Для российского рынка мы адаптировали линейку с пигментами, соответствующими ТР ТС 009/2011 — это добавило этап сертификации, но избавило партнеров от проблем с таможней.

Конструкционные ловушки: от статичной геометрии к эргономике

Первые наши скребки имели С-образный профиль — классика, но при давлении выше 200 гс происходила деформация. Инженеры предлагали увеличить ребра жесткости, но это делало изделие громоздким. Решение нашли в асимметричной форме: усилили внутренний радиус, оставив внешний контур гибким. Тестировали на фокус-группах с разным строением неба — пришлось сделать 3 прототипа, прежде чем добились универсальности.

Особенно сложной оказалась зона перехода от рабочей части к рукояти. В 2020 пришлось отозвать партию 10K штук из-за концентрации напряжения в этом узле. Разобрали брак под микроскопом — оказалось, вибрации при литье создавали микроскопические полости. Пришлось перенастраивать температурные режимы инжекции, хотя это увеличило цикл производства на 8%.

Сейчас для премиум-сегмента внедряем двухкомпонентное литье: жесткий каркас + мягкие противоскользящие вставки. Но столкнулись с новой проблемой — разница в усадке материалов. Решили добавкой совместителя полимеров, хотя это подняло себестоимость. Но для OEM-производителя скребков для языка такие компромиссы — часть ежедневной работы.

Технологические нюансы: что не пишут в спецификациях

Литье под давлением — лишь вершина айсберга. Например, система охлаждения пресс-формы должна иметь разную скорость в зоне кромки и основания. Мы 4 месяца экспериментировали с температурными профилями, пока не добились равномерной кристаллизации без внутренних напряжений.

Еще один момент — обработка кромки. Механическая заточка давала заусенцы, лазерная — оплавляла кромку. Остановились на гидроабразивной резке с последующей ультразвуковой калибровкой. Дорого, но позволяет держать допуск ±0.05 мм, что критично для эффективности чистки.

Упаковка — отдельная головная боль. Перфорация для блистеров должна быть достаточно прочной для транспортировки, но легко вскрываться. После жалоб на сложность вскрытия пожилыми людьми перешли на комбинированную перфорацию с направляющими насечками. Кажется, мелочь — а влияет на лояльность больше, чем цвет изделия.

Контроль качества: между ГОСТ и реальностью

Внутренний стандарт ООО Шэньчжэнь Бао Тонг Хуэй Промышленный включает 27 пунктов против 12 в отраслевом ГОСТ. Самый сложный — тест на циклическую усталость: 5000 имитаций чистки с нагрузкой 150-300 гс. Выбраковываем партии с изменением геометрии более 0.2 мм — это не требуется по нормативам, но предотвращает поломки при активном использовании.

Микробиологический контроль — отдельная история. Стерилизация ЭО газом эффективна, но может вызывать пожелтение полимера. Перешли на радиационный метод, хотя пришлось модернизировать склад для хранения облученной продукции. Зато теперь можем гарантировать стабильность материала в течение 5 лет.

Выборочный контроль нам заменили полным сканированием каждой единицы лазерным дефектоскопом. Да, это увеличило время приемки на 15%, зато снизило рекламации до 0.3% против отраслевых 1.8%. Для OEM-производителя скребков для языка репутация дороже краткосрочной выгоды.

Логистические подводные камни

При отгрузке в страны СНГ столкнулись с деформацией изделий при перепадах температур — при -25°C полимер становился хрупким. Пришлось разработать многослойную упаковку с термостабилизирующими вставками, хотя это добавило 20% к транспортным расходам.

Еще один нюанс — маркировка. QR-коды на этикетках выцветали при транспортировке морем. Перешли на лазерную гравировку на самом изделии — минимально, но читаемо даже после 3 месяцев хранения в агрессивной среде.

Сейчас отрабатываем систему Just-in-Time для крупных сетей. Сложность в том, что скребки — сезонный товар (пики весна-осень), а производственный цикл — 45 дней. Пришлось создать буферные мощности в Подмосковье, хотя это противоречит классической OEM-модели. Но гибкость важнее догм.

Перспективы: куда движется отрасль

Сейчас тестируем биополимер на основе полимолочной кислоты — разлагается за 2 года, но пока проигрывает в долговечности. Еще экспериментируем с антимикробными добавками серебра, хотя здесь важен баланс — превышение концентрации дает аллергические реакции.

Интересное направление — модульные системы. Пытались сделать съемные насадки, но столкнулись со сложностью стерилизации стыков. Возможно, будущее за цельнолитыми конструкциями с программируемой жестконостью.

Главный вывод за 20 лет: OEM-производство скребков для языка — это не про тиражирование, а про адаптацию. Каждый рынок, каждая культура гигиены диктует новые требования. И если изначально мы копировали западные образцы, то сейчас 60% нашей продукции — разработки для специфики ЕАЭС. Как показала практика, универсальных решений в этой нише не существует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сверните зубную нить в рулон-Треугольная сумка

Сверните зубную нить в рулон-Треугольная сумка -

Зубочистка-200 шт в упаковке

Зубочистка-200 шт в упаковке -

Зубная нить с фруктовым ароматом, маленькая коробка из 50 штук, двойная нить

Зубная нить с фруктовым ароматом, маленькая коробка из 50 штук, двойная нить -

Межзубная щетка-013 моделей в упаковке по 20 шт.

Межзубная щетка-013 моделей в упаковке по 20 шт. -

Палочка для зубной нити-небольшая коробка из 50 г бамбукового угля

Палочка для зубной нити-небольшая коробка из 50 г бамбукового угля -

Зубная нить с фруктовым ароматом, упаковка из 30 штук в пакете

Зубная нить с фруктовым ароматом, упаковка из 30 штук в пакете -

Зубная нить в индивидуальной упаковке с фруктовым ароматом, упаковка из 30 штук, смешанные цвета

Зубная нить в индивидуальной упаковке с фруктовым ароматом, упаковка из 30 штук, смешанные цвета -

Скребок для языка-Набор из 2 предметов из нержавеющей стали-картонная коробка

Скребок для языка-Набор из 2 предметов из нержавеющей стали-картонная коробка -

Сверните зубную нить в рулон-Маленькие зубы

Сверните зубную нить в рулон-Маленькие зубы -

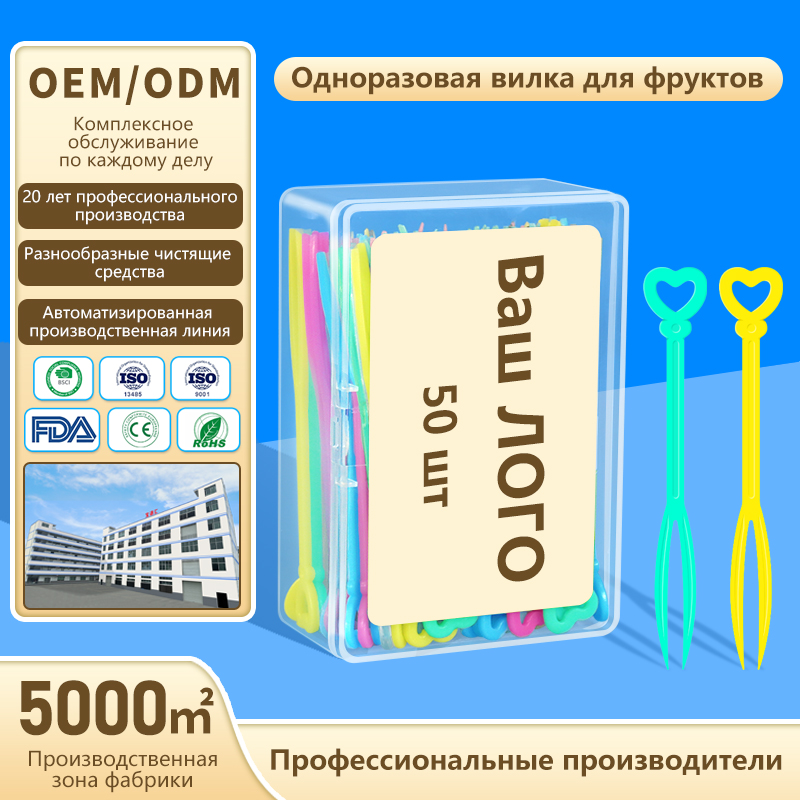

Вилка для фруктов – Средняя упаковка в пакете

Вилка для фруктов – Средняя упаковка в пакете -

Вилка для фруктов – Средняя упаковка в коробке

Вилка для фруктов – Средняя упаковка в коробке -

Зубочистка-300 бутылок

Зубочистка-300 бутылок

Связанный поиск

Связанный поиск- Ведущие межзубные щетки с мягкой щетиной

- Производители OEM наборов для ухода за полостью рта

- Китайские поставщики зубной нити

- Отличные пластиковые зубочистки с зубной нитью Купить пластиковые зубочистки в wildberryz

- Оптовая продажа Здоровье полости рта

- Цена пластиковых зубочисток с зубной нитью

- Китай пластиковые зубочистки с зубной нитью

- Ведущий покупка зубной нити

- Высококачественный скребок для языка

- Дешевые производители металлических или пластиковых скребков для языка